Paletyzacja jeszcze nigdy nie była tak prosta:

Nie pozwól aby inni zepsuli Ci projekt. Zaufaj naszej firmie. Zajmujemy się paletyzacją od wielu lat. Mamy kilkadziesiąt paletyzacji wdrożonych u czołowych Producentów w Polsce i w Europie.

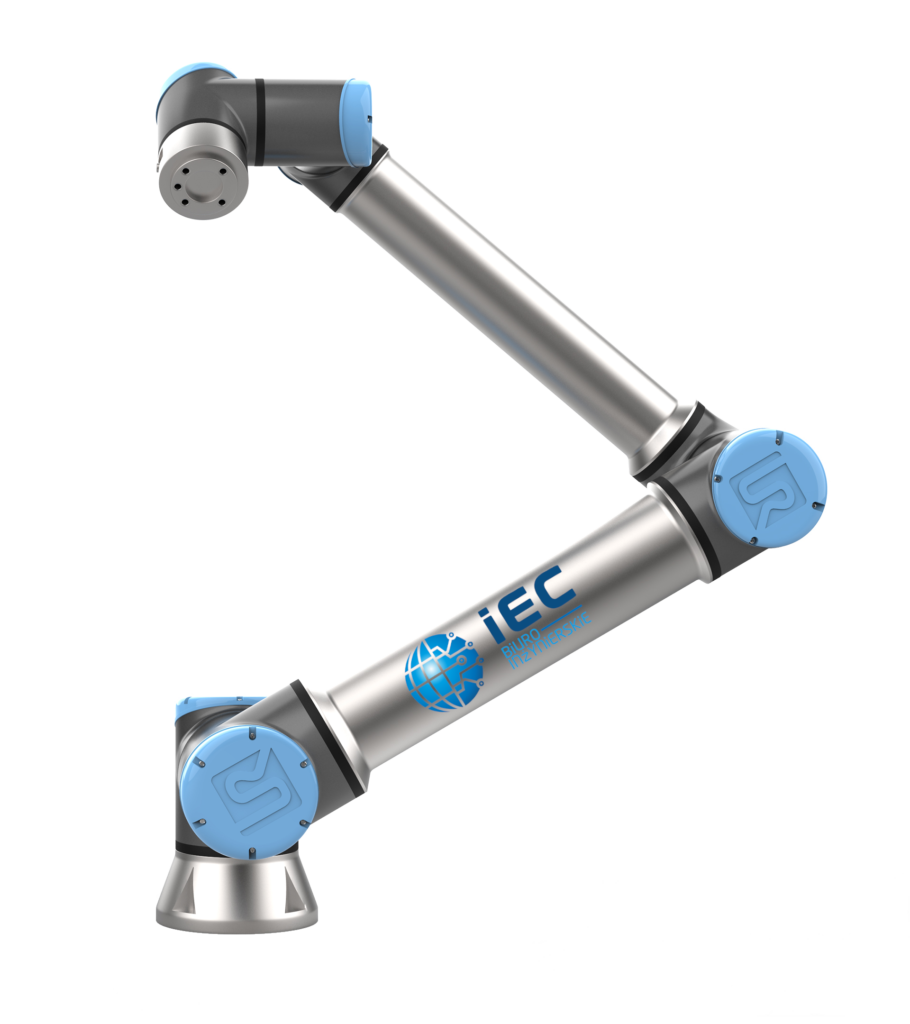

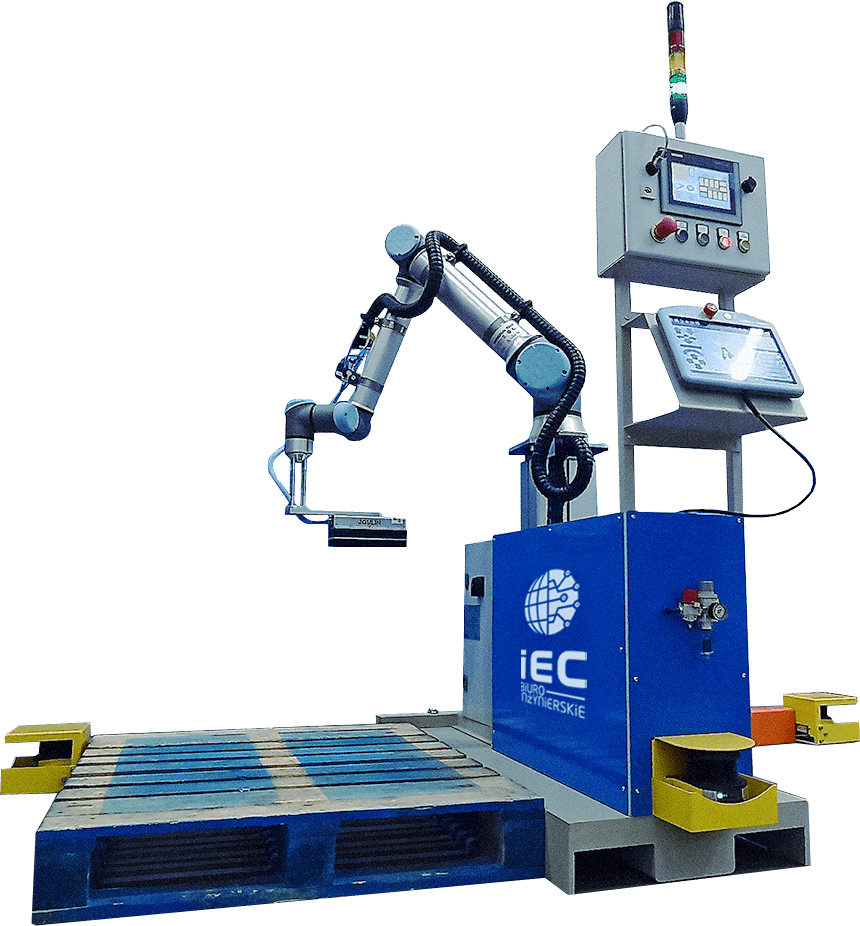

Zrobotyzowane stacje Pro Pak 1.7 umożliwiają układanie opakowań za pomocą robotów współpracujących (Cobotów) firmy Universal Robots (UR10), Yaskawa (HC20), Omron i Techman (TM12), Fanuc (CRX)

Maszyny paletyzujące stworzone do bezpiecznej pracy z operatorem i osobami znajdującymi się w jego okolicach. Paletyzatory wyposażone są w skanery bezpieczeństwa firmy Sick, które za pomocą wyznaczonych stref monitorują przestrzeń wokół maszyn pakujących.

Jako jedyni układamy na wysokość 2500mm nawet pudełka ważące 20kg.

Paletyzacja to proces, który polega na układaniu produktów na paletach zgodnie z określonymi wzorcami. Wdrożenie automatycznej paletyzacji może zwiększyć wydajność procesu produkcyjnego i zmniejszyć koszty operacyjne. Współczesne systemy paletyzacji wykorzystują innowacyjne technologie, takie jak roboty przemysłowe oraz roboty współpracujące (coboty). Wraz z rozwojem nowych technologii, paletyzacja staje się coraz bardziej precyzyjna i efektywna. Wybór odpowiedniego systemu paletyzacji może wpłynąć na jakość i wydajność procesu produkcyjnego, co przekłada się na zadowolenie klientów i wzrost zysków firmy.

Zalety:

- zawsze dobrze poukładane opakowania,

- praca niezależna od przerw i zmian,

- poprawa zdrowia operatorów (brak konieczności schylania się)

- oszczędność na wypłatach pracowniczych

- zaangażowanie operatorów na innych stanowiskach,

- mobilność i łatwy transport,

- wysoki poziom bezpieczeństwa,

- Wysoka wydajność, najszybsza stacja paletyzująca za pomocą Cobota

Parametry:

- wydajność nawet do 3sek/szt

- ciężar opakowań do 7 kg z opcją do 18kg

- możliwość ładowania na paletach EURO oraz na paletach przemysłowych

- przestrzeń robocza to 3,5×3,5m

- bezpieczeństwo: 3Kat. PLd, skanery bezpieczeństwa

- wysokość układania do 2 m, dzięki ruchomej kolumnie

Przykładny zastosowań

- produkcja lekkich materiałów,

- przepakowywanie (co-paking),

- paletyzacja opakowań,

- końcówki linii produkcyjnej zakończone pakowaniem,

Wybierz swojego COBOTA:

Zrobimy to za Ciebie:

Masz wątpliwości? Podaj nam tylko kilka danych a my dobierzemy odpowiednie rozwiązanie dla Ciebie

1. Waga opakowania.

2. Wielkość opakowania.

3. Rodzaj opakowania (czy jest zaklejane od góry czy nie).

4. Czas cyklu na jedno opakowanie?

5. Jak są pudełka poukładane na palecie i na jaką wysokość?

6. Ile jest referencji do obsługi?

7. Ile jest miejsca na postawienie stacji?

8. Czy mamy używać swojego podajnika czy istniejącego?

9. Czy wymagane jest wykonanie stacji ze stali nierdzewnej?

10. Czy są przekładki i jakiego rodzaju?

11. Czy jest dostępne sprężone powietrze?

W czym jesteśmy lepsi od innych

Zalety naszej stacji vs Produkty konkurencji

Stacja do paletyzacji Pro Pak1.7

Łatwość programowania

Programowanie za pomocą interfejsu graficznego na panelu Siemens

Czas cyklu

do 3sek/szt

Rodzaj obsługiwanych palet

Różne rodzaje palet.

W tym palety EURO i palety przemysłowe

Wysoki poziom bezpieczeństwa

3 Kategoria bezpieczeństwa PLd

Waga podnoszonych produktów

Nawet do 26 kg

Wysokość układania

Nawet do 2500mm

Inne stacje dostępne na ryknu

Łatwość programowania

Programowanie na panelu robota wymagające od obsługi umiejętności programistycznych

Czas cyklu

do 12-16 sek/szt

Rodzaj obsługiwanych palet

Tylko palety EURO

Poziom bezpieczeństwa

2 Kategoria bezpieczeństwa PLd

Waga podnoszonych produktów

do 8 kg

Wysokość układania

do 1500mm

opinie Naszych klienTów i partnerów

W projektach wdrożeniowych, nad którymi miałem przyjemność pracować w ostatnich latach najwiękrzymi zaletami były zawsze elastyczność, mobilność, czas realizacji i stosunkowo krótki czas zwrotu z inwestycji. Sprawą kluczową jest jednak dobranie doświadczonego integratora, który zaprojektuje i wykona całe rozwiązanie, a nie tylko dostarczy cobota.

Najczęściej zadawane pytania:

To zależy. Jeżeli posiadasz opakowania o wadze do 22kg to zdecydowanie lepiej jest wykorzystać Cobota. Takie rozwiązanie pozwala na lepszą integracje robota z maszyną. Oszczędza miejsce i zapewnia bezpieczną pracę.

Zdecydowanie tak. Jeżeli urządzenie wykonane jest odpowiednio z uwzględnieniem ergonomii pracy, pozycjonowania opakowań, stabilności robota, poprawności ułożenia palety to cobot ułoży opakowania zdecydowanie lepiej niż człowiek.

Powodów jest mnóstwo. Postaramy się przedstawić kilka z nich:

- Cobot nigdy się nie męczy

- Wyręcza człowieka w żmudnej i monotonnej pracy, pozwalając ludziom robić coś więcej niż układanie pudełek

- Cobot zawsze poukłada pudełka poprawnie

- Instalując cobota pokazujesz że zależy Ci na zdrowiu pracowników

- Po 2 latach następuje zwrot z inwestycji

- Automatyzujesz proces

Paletyzacja lekkich opakowań ProPak 1.7 jest rozwijana od wielu lat. Dzięki temu jest dopracowana pod każdym względem. Jest to najszybsza paletyzacja za pomocą cobotów na rynku. Dzięki zastosowaniu optymalnych algorytmów pracy oraz skanerów bezpieczeństwa w 100% wykorzystuje potencjał cobotów i osiąga największe wydajności. Warto też pamiętać o serwisie, szkoleniach i dostępności wsparcia. Biuro Inżynierskie oferuje w pakiecie miesięczne wsparcie dzięki zdalnemu dostępowi. Najszybszy czas reakcji na ewentualne awarie.

Realizujemy również rozbudowy stacji wg sugestii użytkowników. Słuchamy naszych klientów i z każdą nową wersją dodajemy nowe funkcjonalności.

Jeżeli stacja nie wymaga dodatkowej rozbudowy to w większości przypadków czeka na Ciebie gotowa w naszym magazynie a więc możemy ją dostarczy w ciągu 7 dni (musimy ją skonfigurować pod Twoją paletyzację). Jeżeli Twoja paletyzacja wymaga zmian lub nie mamy jej akurat na magazynie możemy ją dla Ciebie wykonać w 4-6 tygodni.

Nie potrzebujesz specjalistycznej wiedzy. Jedynie znajomość instrukcji obsługi lub odbyte szkolenie z naszymi serwisantami pozwoli na łatwą obsługę. Ułożenie nowej referencji lub bieżąca obsługa odbywa się intuicyjnie.

ProPak 1.7. Skontaktuj się z nami.

Krótka historia

ProPak od 1.0 do 1.7

Dlaczego paletyzacja?

Nasza firma od lat zajmuje się budową maszyn i udoskonalaniem procesów przemysłowych. Budujemy prototypy maszyn dla różnych klientów. Naszym celem było stworzenie maszyny lub urządzenia, które będziemy produkować seryjnie i z którego moglibyśmy być dumni. Wprowadzenie na rynek produktu pomagającego ludziom w pracy, sprawiającego, że praca ludzi będzie lżejsza i bardziej kreatywna było naszym priorytetem.

W 2016 r. zaczęliśmy przygodę z robotami współpracującymi. Spotkaliśmy się wtedy z przedstawicielami Universal Robots na targach w Warszawie.

Zrobiliśmy kilka projektów dla klientów z sektora samochodowego, jednak wszystko to było oparte o prototypy. Brakowało nam produktu.

Co daje paletyzacja?

Mamy duże doświadczenie zarówno w budowie maszyn, jak i w usprawnianiu działań wykonywanych przez pracowników. W wyniku wdrożenia naszych stacji do paletyzacji, wielu Klientów oraz Partnerów zwiększyło wydajność procesów produkcyjnych w swoich przedsiębiorstwach. Zaowocowało to także wzrostem przychodów, które osiągają firmy.

Naszym najważniejszym celem było stworzenie produktu, który odciąży pracowników podczas wykonywania fizycznych obowiązków. Momentem przełomowym, w którym rozpoczęła się praca nad robotami współpracującymi, był 2016 r. To właśnie wtedy spotkaliśmy się z reprezentantami spółki Universal Robots podczas targów odbywających się w Warszawie.

Zrealizowaliśmy projekty dla Klientów z branży samochodowej, jednak były to dopiero nasze początki. Nie mieliśmy wtedy finalnego produktu i opieraliśmy się na prototypach. Wierzyliśmy jednak w powodzenie naszego celu i postanowiliśmy dalej do niego dążyć. To dało początek rozwojowi pomysłu, jakim jest zautomatyzowana paletyzacja.

Kiedy zaczęliśmy?

Prototyp stacji

Temat paletyzacji narodził się razem z firmą K&N i Panami Maciejem Wesołowskim i Piotrem Kwiatkowskim. Zajmowali się oni robotyzacją procesów logistycznych. Powstała idea budowy paletyzatora opartego na robocie współpracującym.

Współpraca była bardzo owocna. Nasze doświadczenia i wiedza na temat robotów i automatyzacji procesów w połączeniu z doświadczeniem Pana Macieja i Pana Piotra z branży logistycznej i co-packingu pozwoliły na budowę pierwszego stanowiska do paletyzacji wykorzystującego robota współpracującego.

Dlaczego ProPak jest wyjątkowy?

Wyjątkowość tego produktu polegała na połączeniu pracy bezpiecznej z pracą szybką cobota.

W tym celu nasza firma posłużyła się produktami firmy Sick i wiedzą na temat zagadnień bezpieczeństwa naszych inżynierów. I tak w 2017 r. powstała stacja wykorzystująca maksymalnie możliwości robota współpracującego. Projekt okazał się ogromnym sukcesem, pracownicy K&N przestali przejmować się żmudną pracą jaką jest układanie opakowań na palecie i od tego czasu nie wyobrażali sobie, że stacja do paletyzacji ProPak nie będzie działać. Robot stał się nieodzowną częścią linii produkcyjnej a współpraca Cobota z człowiekiem nabrała nowego znaczenia.

Ogromny potencjał

Widzieliśmy ogromny potencjał w dalszym rozwijaniu produktu. Powstała nowa koncepcja maszyny opartej na panelu przemysłowym firmy Siemens. Dzięki zaangażowaniu naszych programistów udało się stworzyć program na panelu przemysłowym, który w łatwy sposób pozwalał na programowanie kolejnych referencji na maszynie. Nie wymagało to od operatora znajomości programowania cobotów. Program stworzony na panelu przewyższał konkurencję tym, że było to rozwiązanie przemysłowe a nie tabletowe czy komputerowe. Zastosowanie panela przemysłowego z interfejsem graficznym pozwalało na wykorzystanie wszystkich możliwości sterownika i panela takich jak: wytrzymałość, niezawodność i elastyczność. Połączenie maszyny z linią w celu wymiany danych nie powodowało żadnych problemów. Gotowa nowa wersja maszyny ProPak1.2 została wyprodukowana również dla K&N w Holandii. Od tej pory wszystkie zmiany dostępne w oprogramowaniu były zawsze wysyłane do klienta w celu poprawy jakość obsługi stacji.

Kontynuacja i ciągły rozwój projektu

Ogromny wpływ na rozwój produktu miał nasz nowy klient Unilever Polska odział Katowice. Razem z działem inżynierów z Unilever pod kierownictwem Pana Dariusza Ratajczaka wprowadzaliśmy nowe maszyny na linie produkcyjne.

Informacja o produkcie została rozpropagowana w kraju razem z naszymi partnerami. Maszyna jest ciągle rozwijana. Najnowsza wersja 1.7 posiada wiele udogodnień mechanicznych ale przede wszystkim programowych. Co jest najważniejsze dla klientów: każda sprzedana maszyna otrzymuje aktualizację oprogramowania za darmo, wsparcie pogwarancyjne, oraz opiekę jednego z naszych inżynierów. Produkt jest nadal rozwijany z naszymi klientami takimi jak Mondelez, Colep, czy BMP Nivea. Dziękujemy naszym klientom za współpracę i możliwość pracowania nad udoskonaleniem naszego produktu. Wszystkie uwagi i sugestie prowadzące do rozwoju naszego produktu są wdrażane i zostają zaimplementowane na stałe w kolejnych wersjach. Najnowsza stacja została przetestowana z wózkami samojezdnymi (AGV i LGV) różnych firm i jest gotowa do seryjnej produkcji. Pierwsza stacja współpracująca z wózkami samojezdnymi działa już w firmie Mondelez.

Przebieg procesu tworzenie stacji do paletyzacji ProPak

Paletyzacja jest procesem znanym i od lat wykonywanym, w każdym zakładzie produkcyjnym. Automatyzacja tego procesu też nie jest niczym nowym, już w latach 50-tych minionego wieku były produkowane paletyzatory, które za pomocą układów kartezjańskich wyręczały ludzi w tym procesie.

Następnie wprowadzane były roboty przemysłowe, które były lepszym rozwiązaniem bo pozwalały na układanie opakowań bardziej uniwersalnie i elastycznie. Jednak roboty te musiał być zamknięte w klatce, były niebezpieczne i drogie.

Kolejnym etapem paletyzacji jest synergia robota z człowiekiem. Dzięki nowym przepisom i ogromnemu zaangażowaniu producentów robotów możliwe było połączenie dwóch światów ludzi i robotów, w którym uczestnicy prac nie byli oddzieleni klatką i ogrodzeniami.

Dzięki specyfikacji technicznej ISO/TS 15066 zostały rozszerzone zagadnienia z norm o robotach przemysłowych PN/EN ISO 10218/2012 i pozwoliły producentom robotów i integratorom tworzyć stanowiska pracy robota – cobota z człowiekiem.

W tym mniej więcej czasie firma Biuro Inżynierskie IEC zauważyło potencjał dla rozwijania paletyzacji. Był to kolejny etap rozwoju automatyzacji w tym na pozór prostym ale bardzo powszechnym procesie.

Proces paletyzacji jest ostatnim procesem na linii produkcyjnej. Po spaletyzowaniu opakowań produkt jest już wysyłany albo na magazyn albo bezpośrednio do klienta. Proces paletyzacji musi odbywać się w taki sposób aby nie powodować zatorów i opóźnień w produkcji. Operator powinien mieć swobodny dostęp do miejsca odkładania produktu. Dodatkowo zmiana referencji powinna odbywać się szybko i bez problemowo.

Rozwiązujemy problemy

Propak1.7

Stacja do paletyzacji ProPak1.7 posiada wiele rozwiązań pozwalających ułatwić pracę operatorom:

- Automatyczne układanie na dwóch paletach. W momencie wymiany palety cobot układa produkty na drugiej palecie, zapobiega to zapełnieniu się linii produkcyjnej i gwarantuje ciągłość procesu.

- Największa wydajność cobota do paletyzacji, bez wygrodzeń i osłon. Dzięki skanerom bezpieczeństwa robot może pracować na maksimum swojej wydajności a w momencie gdy człowiek znajdzie się w jego pobliżu cobot spowalnia i wykonuje nadal swoją pracę ale w trybie bezpiecznym

- Dostępny panel operacyjny pozwala na bardzo łatwą obsługę całej stacji. Interfejs graficzny jest przyjazny dla osób niezaznajomionych z zagadnieniami automatyki i robotyki. Układanie opakowań jest proste i przyjemne.

- Podawanie przekładek -zawsze podaje jedną przekładkę niezależnie od tego czy są sztywne czy nie. Innowacyjny mechanizm podawania przekładek zawsze poda jedną przekładkę, przyśpieszając cykl procesu.

- Podajnik na pudełka zintegrowany z maszyną. Dostarczane podajniki do stacji paletyzującej są zawsze przygotowane do potrzeb klienta. Jednak ich cechą wspólną są prowadzenie pudełka, możliwość integracji ze stacją w różnych konfiguracjach ustawienia, oraz niezawodność.

- Chwytak podciśnieniowy -klasyczny chwytak podciśnieniowy pozwala na paletyzację większości pudełek zaklejonych od góry. Jednak aby móc sprostać wszystkim wymaganiom klientów firma Biuro Inżynierskie realizuję projekty chwytaków dopasowanych do potrzeb klienta.

- Gotowość do układania ciężkich opakowań -do niedawna Cobotyzacja kojarzyła się z podnoszeniem opakowań do 10 kg. W 2020 r. razem z firmą Yaskawa Biuro Inżynierskie realizuje projekty oparte o roboty HC20, które mają możliwość przenoszenia opakowań do 20 kg.

- Możliwość współpracy z wózkami samojezdnymi.

- Multipobrania i Multiodłożenia w celu poprawy wydajności pracy stacji.

Podsumowanie

Roboty współpracujące są przyszłością automatyzacji procesów. Prace nad ich udoskonaleniem będą trwały. Jako firma inżynierska zajmująca się integracją mamy wiele pomysłów usprawniających procesy wdrażania nowych rozwiązań. Widzimy też kierunek, w którym powinny zmierzać roboty współpracujące. Nie zastąpią one nigdy robotów przemysłowych bo te są przeznaczone do prac niebezpiecznych gdzie człowiek nie może sam sobie poradzić. Roboty współpracujące będą rozwijane tam gdzie mogą zastąpić, wyręczyć lub pomóc człowiekowi w produkcji. Za kilka lat usłyszymy o nowych możliwościach, detekcji człowieka w okolicach pracy robota lub innych zaawansowanych technologiach pozwalających cobotom stać ramię w ramię z człowiekiem.